categorias

recente Postagens

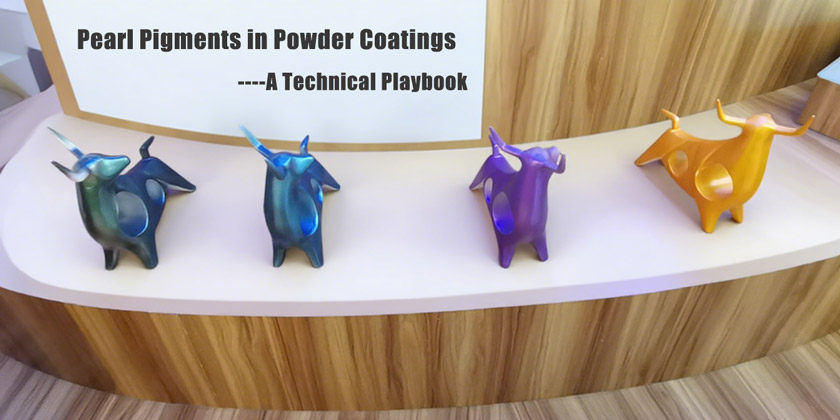

Pigmentos perolados em revestimentos em pó: um manual técnico

Pigmentos Perolados (Também os chamamos de pigmentos perolados ou pigmentos de mica) possuem efeitos impressionantes de mudança de cor em revestimentos em pó, mas sua aplicação bem-sucedida exige precisão.

Abaixo estão 9 diretrizes principais com apresentação de dados otimizada para sua fácil referência.

Editor: Jason Zhao da iSuoChem

Escolha o pigmento certo com base na resistência à temperatura e na aplicação:

| Tipo de pigmento | Resistência máxima à temperatura | Melhores Aplicações | Características |

|---|---|---|---|

| À base de mica (natural) | ≤ 200°C |

Eletrodomésticos de interior, decorações, cosméticos, diversos produtos plásticos, pacotes de tinta de impressão, impressão têxtil. |

Baixo custo, seguro, brilho suave. Mas não resiste a altas temperaturas (fácil de mudar de cor), também a resistência a ácidos e álcalis e a resistência às intempéries são médias. |

| Revestido de sílica (síntese) | ≤ 800°C |

Automotivo, uso externo, cosméticos de alta qualidade, revestimentos industriais, plásticos especiais |

Alta pureza, alto brilho, alta brancura, Boa resistência às intempéries, resistência a altas temperaturas, envelhecimento anti-UV. Mas é fácil de descascar se não estiver bem curado |

| Floco de Vidro (Diamante) | 1000°C+ |

cerâmicas, revestimentos anticorrosivos industriais, tintas para exterior de edifícios, tinta anti-falsificação/equipamentos HT |

Excelente resistência à temperatura (≥1000°C), alta dureza . Mas alto custo, alta fragilidade (não adequado para cosméticos, plásticos macios) |

Recomendação: Para revestimentos automotivos, use Merck Iriodin® 123 para resistência ao calor.

Eletrodomésticos, BASF Paliocrom Gold . Mas esses 2 tipos têm um custo de compra bastante alto. Você pode enviar um e-mail iSuoChem para obter o código equivalente ao da Merck e da BASF. Mesma qualidade e baixo custo de aquisição.

| Equipamento | Faixa de velocidade | Taxa de quebra | Melhor Caso de Uso |

|---|---|---|---|

| Mixer de movimento 3D | 10–20 rpm | <0,5% | Mistura final |

| Extrusora de parafuso duplo | 300–500 rpm | ≤3% | Estágio de pré-mistura |

| Dispersor de alta velocidade | Não recomendado | Até 15% | Evite pigmentos perolados |

Dica profissional: Pré-misture os pigmentos com 30% de resina antes da incorporação completa para reduzir danos por cisalhamento.

Resumo (combinação de habilidades): Use uma batedeira de baixa velocidade (tão suave quanto amassar uma massa), a alta velocidade quebrará as partículas peroladas.

Enrole uma camada de resina para proteger o pigmento com antecedência.

Certas resinas podem degradar os efeitos perolados — escolha com sabedoria:

| Tipo de resina | Risco de reação | Solução |

|---|---|---|

| Resina epóxi | Embotamento da superfície | Mude para sistemas de cura sem amina |

| Poliéster Carboxílico | Reação ácido-base com revestimentos de TiO2 | Em vez disso, use resina hidroxílica + ajustador de pH |

| Resina curável por UV | Os fotoiniciadores degradam pigmentos orgânicos | Pigmentos de revestimento inertes |

Método de teste: Aqueça uma mistura de pigmento e resina na proporção de 1:5 a 80°C por 48h para verificar a estabilidade.

Resumo (principais erros a evitar): Algumas resinas (como a resina epóxi) mudam de peroladas para foscas.

Evite aglomerações e manchas com um controle rigoroso da umidade:

| Estágio | Temperatura | Umidade máxima | Equipamento |

|---|---|---|---|

| Armazenar | 25±2°C | ≤30% UR | Desumidificadores dessecantes |

| Misturando | Ambiente | Ponto de orvalho ≤−40°C | Capuz seco local |

| Pó Recuperado | 80°C (4h de secagem) | ≤0,3% de umidade | Testador Karl Fischer |

Resumo (principais erros a evitar): Um ambiente úmido pode causar endurecimento, então armazene-o em local à prova de umidade (como armazenar lanches).

| Efeito desejado | Fórmula Segura | Evitar |

|---|---|---|

| Alto teor metálico | Pigmentos perolados + misturas de óxido de ferro | Pó de alumínio bruto |

| Brilho suave | Pérola + ≤5% pigmentos transparentes | Excesso de transparências |

| Pérola colorida | Pérola + corantes inorgânicos | Corantes orgânicos (desbotamento UV) |

Resumo (principais erros a evitar): Não misture com pó de alumínio, pois ele irá "brigar" e afetar o efeito perolado.

6. Desempenho de resistência às intempéries

A durabilidade ao ar livre varia de acordo com o tipo de pigmento:

| Teste | ΔE com revestimento orgânico | ΔE revestido inorgânico |

|---|---|---|

| QUV 1000h | >5,0 | <1,5 |

| Spray de sal 500h | Desbotamento severo | Nenhuma mudança |

Melhor escolha: Merck Xirallic® para estabilidade externa de longo prazo. Claro, a iSuoChem também pode fornecer código equivalente com revestimentos totalmente inorgânicos.

7. Gerenciamento de Pó Reciclado: Garantindo a Consistência da Cor

Equilibre economia de custos com qualidade:

| Taxa de Reutilização | Mudança de cor (ΔE) | Recomendação |

|---|---|---|

| ≤10% | <0,5 | Excelente |

| 10–15% | 0,5–1,0 | Bom |

| >15% | >1,5 | Pobre |

Gerenciamento da espessura do filme:

| Faixa de espessura | Efeito visual | Defeito rish |

|---|---|---|

| 60um máx. | Má cobertura. Substrato visível. | Desvio de cor |

| 80-120 um | Efeito perolado ideal | Nenhum |

| 150um min | Flacidez, acúmulo de bordas | Superfície irregular |

9-1. Utilize a tecnologia de análise espectral de três ângulos para eliminar completamente os pontos cegos na inspeção visual:

Ângulo de iluminação alto de 25°: captura as características de reflexão especular da superfície

Ângulo médio de 45°: desempenho de cor sob condições de observação padrão

Ângulo de luz lateral de 75°: detecta mudança de cor em áreas de baixo brilho

9-2. Configuração de parâmetros de inspeção padronizados

Condições de iluminação: fonte de luz natural artificial D65 (temperatura de cor 6500K) que atende aos padrões internacionais

Sistema de tolerância de cores:

Aplicação interna: ΔEab* ≤1,0 (padrão de diferença de cor do CIE Lab)

Aplicação externa: ΔEab* ≤1,5 (considerando a influência da luz ambiente)

9-3. Otimização do processo de inspeção

Por meio da análise colaborativa multiângulo, é possível obter o seguinte:

Verificação de consistência de cores de alta precisão

Detecção de defeitos em superfícies brilhantes especiais

Avaliação da estabilidade da cor em diferentes ambientes de iluminação

Resumo( Dicas de inspeção de qualidade) : Use iluminação multiangular para verificar (25°, 45°, 75°) e garantir que o brilho seja uniforme em diferentes ângulos.

Então, depois de ler o artigo completo com 9 dicas, você ainda está confuso? Deixe-me ajudá-lo a resumir em uma frase.

Se você quer que a tinta perolada seja brilhante e durável, lembre-se: escolha o pigmento certo, opere com cuidado, evite umidade e sol, controle a espessura e verifique de vários ângulos durante a inspeção de qualidade!

a equipe profissional para atender !